L’obiettivo “scarico zero” non si raggiunge scegliendo una tecnologia, ma progettando un sistema che trasformi i rischi operativi e normativi in un vantaggio strategico.

- La conformità al D.Lgs 152/06 non è un automatismo: un errore interpretativo sullo “scarico” può portare a sanzioni penali anche in caso di riutilizzo interno.

- La gestione dei picchi stagionali e la manutenzione delle membrane (CIP) incidono sul Costo Totale di Esercizio (TCO) più dell’investimento iniziale (CAPEX).

Raccomandazione: Eseguire un’analisi ingegneristica del processo idrico complessivo, valutando la resilienza operativa e la valorizzazione dei sottoprodotti (fanghi) prima di selezionare la tecnologia a membrana.

Per un responsabile tecnico di una cantina o di un caseificio, l’obiettivo di azzerare lo scarico idrico non è più una semplice ambizione ecologica, ma una necessità strategica. La pressione normativa, la crescente scarsità d’acqua e l’esigenza di ottimizzare i costi di produzione convergono verso un unico punto: il riutilizzo sicuro ed efficiente delle acque di processo. La discussione si concentra spesso su un bivio tecnologico: osmosi inversa (RO) o ultrafiltrazione (UF)? Entrambe le tecnologie a membrana offrono prestazioni superiori rispetto ai trattamenti tradizionali, ma la scelta non è mai banale.

Le soluzioni convenzionali, come la semplice clorazione, mostrano limiti evidenti nel garantire la sicurezza microbiologica richiesta dagli standard alimentari più stringenti (BRC, IFS). Tuttavia, adottare una tecnologia a membrana senza una visione d’insieme è un errore costoso. La vera sfida non risiede nel selezionare la membrana con la porosità più fine, ma nel comprendere l’impatto della scelta sull’intero ecosistema produttivo. Si tratta di valutare i rischi operativi, i costi nascosti di manutenzione e le implicazioni legali, spesso sottovalutate, del concetto di “scarico” in un circuito di riutilizzo.

Questo articolo si discosta da un semplice confronto tecnico per adottare la prospettiva di un ingegnere di processo. L’angolo direttore è che la decisione ottimale non deriva da quale tecnologia sia “migliore” in assoluto, ma da quale configurazione di sistema garantisca la massima resilienza operativa e il minor Costo Totale di Esercizio (TCO) nel contesto specifico della vostra azienda. Analizzeremo come trasformare i sottoprodotti, come i fanghi di depurazione, da un costo a una risorsa e come navigare le complessità normative per evitare sanzioni. L’obiettivo è fornirvi un framework decisionale per costruire non solo un impianto di trattamento, ma un asset strategico che generi valore economico e ambientale.

Per affrontare in modo strutturato questa complessa decisione, analizzeremo gli aspetti cruciali che ogni responsabile tecnico deve considerare. Esploreremo i limiti dei metodi tradizionali, le insidie normative, le strategie di manutenzione, la gestione dei picchi produttivi e le opportunità offerte dall’economia circolare, fino ad arrivare al riutilizzo finale in agricoltura.

Sommario: La guida ingegneristica al riutilizzo sicuro delle acque di processo

- Perché il cloro non basta per garantire la sicurezza dell’acqua riciclata sulle linee food?

- Come smaltire i fanghi di depurazione trasformandoli da costo a risorsa agronomica?

- L’errore interpretativo sul D.Lgs 152/06 che vi espone a sanzioni penali sullo scarico

- Quando effettuare il lavaggio chimico (CIP) per non danneggiare irreversibilmente le membrane?

- Accumulo o trattamento in linea: quale configurazione gestisce meglio i picchi stagionali (es. vendemmia)?

- Sistemi a controcorrente o a batch: quale metodo di lavaggio minimizza il prelievo idrico?

- UV o ozono: quale trattamento elimina i patogeni senza residui chimici?

- Come utilizzare le acque reflue depurate per l’irrigazione rispettando il Regolamento UE 2020/741?

Perché il cloro non basta per garantire la sicurezza dell’acqua riciclata sulle linee food?

Nel settore alimentare, la sicurezza non è negoziabile. Per decenni, la clorazione è stata la soluzione standard per la disinfezione dell’acqua. Tuttavia, quando si parla di riutilizzare l’acqua di processo a diretto contatto con le linee produttive, questo approccio mostra tutti i suoi limiti. Il cloro ha un’efficacia battericida parziale, ma è notoriamente poco efficace contro specifici virus e protozoi come Giardia e Cryptosporidium, che possono essere molto resistenti. Inoltre, la reazione del cloro con la materia organica naturalmente presente nelle acque di processo genera sottoprodotti di disinfezione (DBPs), come i trialometani (THM), composti potenzialmente cancerogeni e che alterano le proprietà organolettiche del prodotto finale.

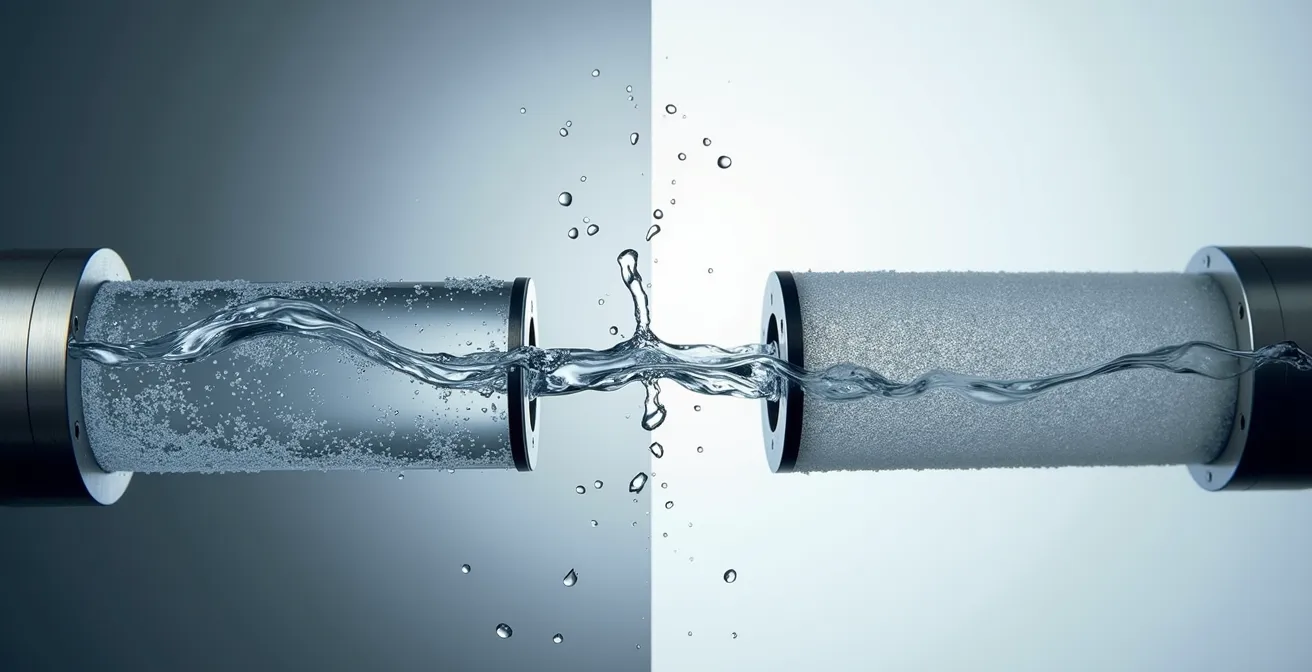

Le tecnologie a membrana, come l’ultrafiltrazione (UF) e l’osmosi inversa (RO), operano su un principio di esclusione fisica, non chimica. Agiscono come una barriera assoluta. I dati tecnici dimostrano che le membrane osmotiche possono garantire una rimozione superiore al 99,99% di PFAS, virus e batteri, un livello di sicurezza irraggiungibile con la sola clorazione. Questa barriera fisica non solo elimina i patogeni, ma previene anche la formazione di sottoprodotti chimici, preservando l’integrità del gusto e dell’aroma dei vostri prodotti, un fattore critico per caseifici e cantine.

Il confronto diretto tra i due approcci evidenzia la superiorità delle membrane per chi punta a certificazioni di alto livello come BRC e IFS, che richiedono un controllo rigoroso dei rischi chimici e microbiologici.

| Parametro | Solo Clorazione | UF/RO con Membrane |

|---|---|---|

| Rimozione batteri | 90-95% | 99,99% |

| Eliminazione virus | Limitata | 99,9% |

| Sottoprodotti chimici | Genera trialometani | Nessun residuo chimico |

| Impatto organolettico | Alterazione del gusto | Preserva le caratteristiche |

| Conformità certificazioni | Solo D.Lgs 152/06 | BRC, IFS, HACCP |

In sintesi, affidarsi esclusivamente al cloro per il riutilizzo in linea è una strategia che non offre le garanzie necessarie per proteggere il brand e la salute del consumatore. Le membrane rappresentano il passaggio obbligato verso un’acqua di processo qualitativamente superiore e sicura.

Come smaltire i fanghi di depurazione trasformandoli da costo a risorsa agronomica?

Ogni processo di depurazione genera un sottoprodotto inevitabile: i fanghi. Tradizionalmente considerati un rifiuto da smaltire, con costi significativi e complessità logistiche, i fanghi rappresentano in realtà una miniera di risorse preziose. L’approccio dell’economia circolare impone un cambio di paradigma: non più “smaltimento”, ma “valorizzazione agronomica”. Questi materiali sono ricchi di sostanza organica, azoto e fosforo, elementi fondamentali per la fertilità dei suoli agricoli.

Le tecnologie innovative oggi permettono di trasformare i depuratori in vere e proprie bioraffinerie. Un esempio virtuoso è l’impianto dimostrativo HBI presso il depuratore di Bolzano, che attraverso un processo brevettato riesce a ridurre del 90% il volume dei fanghi, recuperare l’85% dell’acqua contenuta ed estrarre ammoniaca e fosforo come fertilizzanti pronti all’uso. Questo non solo azzera i costi di smaltimento, ma crea un nuovo flusso di ricavi. Il potenziale è enorme: una ricerca ENEA evidenzia come in Italia sia possibile recuperare fino a 43.000 tonnellate/anno di fosforo dai fanghi, una materia prima critica quasi interamente importata.

Studio di caso: La bioraffineria circolare di Bolzano

L’impianto dimostrativo HBI, inaugurato nel 2021 a Bolzano, è un modello di efficienza. Trasforma i fanghi di depurazione con un sistema modulare che riduce il volume del 90%, recupera l’85% dell’acqua, estrae ammoniaca e fosforo per creare fertilizzanti e produce energia rinnovabile. Questa soluzione “plug-and-play” può essere integrata negli impianti esistenti, trasformando un centro di costo in una fonte di profitto e sostenibilità, dimostrando che la valorizzazione dei fanghi è una realtà industriale concreta.

Integrare la gestione dei fanghi nella progettazione di un sistema di riutilizzo delle acque non è un dettaglio, ma un elemento chiave che può determinare la sostenibilità economica dell’intero progetto, trasformando un obbligo di legge in un’opportunità di business.

L’errore interpretativo sul D.Lgs 152/06 che vi espone a sanzioni penali sullo scarico

La normativa ambientale italiana, in particolare il Testo Unico Ambientale (D.Lgs 152/06), è complessa e ricca di insidie interpretative. Un errore comune tra le aziende che implementano sistemi di riutilizzo interno è ritenere che, non essendoci più uno scarico in un corpo idrico recettore (fiume, fognatura), non si sia più soggetti alla disciplina sugli scarichi. Questa è una valutazione pericolosa che può esporre a sanzioni penali. La Corte di Cassazione ha più volte chiarito che qualsiasi “immissione di acque reflue” in altre acque, o persino sul suolo o nel sottosuolo, è da considerarsi “scarico”, indipendentemente dal fatto che avvenga all’interno del perimetro aziendale.

Pertanto, anche in un sistema a ciclo chiuso, se l’acqua trattata viene reimpiegata in un processo diverso da quello originario (es. da acqua di lavaggio a acqua per servizi generali), questa reimmissione può essere configurata come “scarico” e deve rispettare i limiti di legge. Ignorare questo aspetto significa operare in una zona grigia che, in caso di controllo da parte degli enti preposti (ARPA), può portare a conseguenze severe. Come sottolineano gli esperti, il rischio non è solo economico. Secondo un’analisi di TEHA Group nel loro report sul trattamento delle acque reflue industriali:

La mancata conformità può comportare sanzioni severe e danni alla reputazione aziendale, oltre a contribuire al degrado ambientale

– TEHA Group, Report sul trattamento delle acque reflue industriali

È quindi fondamentale documentare con precisione ogni flusso e garantire la tracciabilità e la conformità di ogni reimmissione. Un audit legale preventivo è un investimento minimo rispetto ai rischi che si corrono.

Piano di verifica per la conformità al D.Lgs 152/06

- Punti di contatto: Verificare se il riutilizzo interno dell’acqua comporta una modifica qualitativa o una reimmissione in un ciclo diverso prima dello scarico finale.

- Collecte: Controllare la presenza di un punto di scarico finale anche in caso di ricircolo chiuso, documentandone le caratteristiche.

- Cohérence: Documentare la destinazione d’uso specifica dell’acqua recuperata per ogni fase del processo.

- Mémorabilité/émotion: Valutare se la propria attività rientra nella definizione di ‘scarico’ secondo gli orientamenti della Cassazione, consultando un legale esperto.

- Plan d’intégration: Accertare il rispetto dei limiti tabellari (es. Tabella 3, Allegato 5) pertinenti per il proprio settore industriale nel punto di potenziale scarico.

Una corretta ingegneria di processo deve andare di pari passo con una scrupolosa ingegneria legale per garantire che il progetto di riutilizzo sia solido non solo tecnicamente, ma anche giuridicamente.

Quando effettuare il lavaggio chimico (CIP) per non danneggiare irreversibilmente le membrane?

Le membrane di ultrafiltrazione e osmosi inversa sono il cuore del sistema di trattamento, ma anche il componente più delicato e costoso. La loro efficienza e durata dipendono da una corretta manutenzione, in particolare dal lavaggio chimico, o Clean-in-Place (CIP). Effettuare il CIP troppo tardi, quando il fouling (sporcamento) è già avanzato, può causare danni irreversibili, riducendo la permeabilità e compromettendo la qualità dell’acqua prodotta. Le analisi dei costi operativi nel settore mostrano che un CIP ritardato può portare a una riduzione fino al 30% della vita utile delle membrane, un impatto economico enorme.

Il segreto per una gestione ottimale non è seguire un calendario fisso, ma adottare un approccio predittivo. I sistemi moderni, in ottica Industria 4.0, utilizzano sensori per monitorare in tempo reale parametri chiave come la pressione transmembrana (TMP) e la portata (flussaggio). Un aumento anomalo della TMP a parità di flusso è il segnale inequivocabile che il fouling sta iniziando a ridurre le prestazioni e che è il momento di intervenire. Questo approccio basato sui dati (data-driven) permette di:

- Massimizzare la vita utile delle membrane, effettuando il lavaggio solo quando necessario.

- Ottimizzare il consumo di prodotti chimici e di acqua per il lavaggio.

- Garantire prestazioni costanti e una qualità dell’acqua trattata sempre conforme alle specifiche.

- Pianificare la manutenzione, evitando fermi impianto imprevisti e costosi.

Ignorare i segnali di allarme e posticipare il CIP per “tirare avanti” è la strategia più rapida per distruggere l’investimento fatto. Un sistema di monitoraggio avanzato è essenziale per proteggere l’asset più critico del vostro impianto di trattamento.

Accumulo o trattamento in linea: quale configurazione gestisce meglio i picchi stagionali (es. vendemmia)?

Le industrie agroalimentari come cantine e caseifici sono caratterizzate da una forte stagionalità, con picchi di produzione che generano volumi e carichi inquinanti molto variabili. Durante la vendemmia, ad esempio, il carico organico delle acque reflue di una cantina può aumentare anche del 300% rispetto alla media. Progettare un impianto di trattamento senza tenere conto di questa variabilità è un errore fatale. La scelta fondamentale è tra due configurazioni di sistema: trattamento in linea o sistema con accumulo.

Un sistema in linea viene dimensionato per trattare la portata massima istantanea. Questo approccio ha il vantaggio di occupare meno spazio, ma comporta un CAPEX iniziale molto più elevato e, soprattutto, un impianto che lavora in condizioni di forte sottoutilizzo per la maggior parte dell’anno, con conseguente inefficienza e OPEX sproporzionati. La soluzione con accumulo, invece, prevede l’installazione di vasche di equalizzazione a monte del trattamento. Queste vasche raccolgono le acque reflue durante i picchi e le rilasciano gradualmente all’impianto di trattamento, che può così essere dimensionato sulla portata media giornaliera, non su quella di punta.

Questa configurazione, sebbene richieda più spazio, offre una flessibilità operativa impareggiabile e un TCO generalmente inferiore. Inoltre, in un’epoca di crescente siccità, la vasca di accumulo diventa una riserva idrica strategica. Lo studio di caso delle cantine toscane che gestiscono i picchi della vendemmia con sistemi complementari di iniezione di ossigeno puro dimostra come la flessibilità sia la chiave. Questa soluzione ha permesso di ridurre i costi operativi del 40% rispetto al sovradimensionamento tradizionale.

La tabella seguente riassume i pro e i contro delle due configurazioni, basandosi su dati di settore forniti da operatori come aziende specializzate in soluzioni per acque reflue.

| Aspetto | Sistema con Accumulo | Trattamento in Linea |

|---|---|---|

| CAPEX iniziale | +30% (vasche accumulo) | +50% (impianto sovradimensionato) |

| OPEX annuale | Ridotto (-20%) | Elevato per sottoutilizzo |

| Flessibilità produttiva | Ottima | Limitata |

| Resilienza siccità | Crea riserva strategica | Nessuna riserva |

| Spazio richiesto | Maggiore | Minore |

Per un’attività stagionale, la resilienza e la flessibilità offerte da un sistema con accumulo superano quasi sempre i vantaggi di un ingombro ridotto di un sistema in linea, risultando nella scelta economicamente più vantaggiosa sul lungo periodo.

Sistemi a controcorrente o a batch: quale metodo di lavaggio minimizza il prelievo idrico?

L’ottimizzazione del riutilizzo idrico non si ferma al trattamento delle acque reflue, ma riguarda ogni singola fase del processo che consuma acqua. Un’area spesso trascurata è il lavaggio di attrezzature, contenitori e cassette (ad esempio, nel settore ortofrutticolo). Anche qui, la scelta della tecnologia ha un impatto diretto sul consumo di acqua, energia e detergenti. Le due principali metodologie di lavaggio industriale sono a batch (o a immersione) e a controcorrente (o a tunnel).

Nei sistemi a batch, gli oggetti vengono immersi in una vasca contenente la soluzione di lavaggio, che viene poi scaricata e sostituita. Questo metodo è semplice ma comporta un elevato consumo di acqua e un accumulo progressivo di sporco nella soluzione, riducendone l’efficacia. I sistemi a controcorrente, invece, muovono gli oggetti attraverso diverse fasi di un tunnel. L’acqua pulita e il detergente vengono iniettati nella fase finale (risciacquo) e fluiscono in direzione opposta agli oggetti, diventando progressivamente l’acqua di prelavaggio e lavaggio. L’acqua più sporca viene usata solo nella fase iniziale per rimuovere lo sporco grossolano, mentre quella più pulita è riservata alle fasi finali.

Questo principio permette un uso incredibilmente efficiente delle risorse. Sebbene il consumo energetico possa essere leggermente superiore per via delle pompe, il risparmio di acqua e di detergente è sostanziale, spesso superiore al 30%. La scelta dipende dal volume da trattare e dal tipo di sporco, ma per produzioni medie o grandi, il sistema a controcorrente offre un TCO (Costo Totale di Esercizio) quasi sempre inferiore.

Un’analisi comparativa dei costi per una PMI agroalimentare che lava cassette ortofrutticole mostra chiaramente i vantaggi economici nel lungo periodo, come riportato da diverse guide di settore.

| Parametro | Sistema Controcorrente | Sistema Batch | Applicazione Tipica |

|---|---|---|---|

| Consumo acqua (l/ciclo) | 150-200 | 250-350 | Lavaggio cassette ortofrutta |

| Consumo energetico (kWh) | 3.5 | 2.0 | Per 100 cassette |

| Detergente richiesto | -30% | Standard | Rispetto al riferimento |

| TCO annuale | €12.000 | €10.500 | PMI agroalimentare |

In un’ottica di “scarico zero”, l’efficienza idrica deve essere perseguita a tutti i livelli. Ottimizzare i processi di lavaggio è un passo fondamentale per ridurre il volume totale di acqua da trattare e, di conseguenza, i costi operativi dell’intero stabilimento.

UV o ozono: quale trattamento elimina i patogeni senza residui chimici?

Una volta che l’acqua è stata purificata tramite ultrafiltrazione o osmosi inversa, spesso è necessario un ultimo passaggio di disinfezione (“polishing”) per garantire l’assoluta sicurezza microbiologica, specialmente in applicazioni critiche. Per evitare i problemi legati al cloro, le due tecnologie d’elezione sono i raggi ultravioletti (UV) e l’ozono (O3). Entrambi sono metodi di disinfezione fisica che non lasciano residui chimici nocivi.

Il trattamento UV agisce denaturando il DNA e l’RNA dei microrganismi, impedendone la riproduzione. È un processo istantaneo, efficace e non altera le proprietà chimico-fisiche dell’acqua. Il suo principale limite è l’assenza di effetto residuo: la sua azione disinfettante è limitata al punto di applicazione. Inoltre, la sua efficacia può essere ridotta da acque torbide che schermano i raggi. L’ozono, invece, è un gas instabile e un ossidante potentissimo. Viene prodotto in loco e iniettato nell’acqua, dove distrugge le membrane cellulari di batteri, virus e protozoi. Ha un potere ossidante superiore al cloro e un tempo di contatto molto breve. A differenza degli UV, l’ozono lascia un leggero effetto residuo che garantisce la protezione per un breve periodo anche a valle del trattamento, prima di decomporsi nuovamente in ossigeno.

La scelta tra i due dipende dall’applicazione. Per un’acqua già molto pura (permeato di RO), l’UV è spesso sufficiente e più semplice da gestire. Per acque con un minimo di carico organico residuo o dove è richiesta una minima protezione nella rete di distribuzione, l’ozono è più indicato. Dal punto di vista economico, entrambi i sistemi hanno un costo operativo legato principalmente al consumo energetico. Un fattore non trascurabile è che, come evidenziato in analisi comparative, l’Italia ha uno dei costi energetici più alti in UE per i trattamenti UV/ozono, un dato da ponderare attentamente nel calcolo del TCO. Una corretta manutenzione è cruciale per entrambi:

- Sistemi UV: Controllo mensile delle guaine di quarzo (che tendono a sporcarsi) e sostituzione delle lampade ogni 8.000-12.000 ore.

- Sistemi a Ozono: Ispezione trimestrale delle guarnizioni e calibrazione semestrale dei sensori di ozono residuo.

In definitiva, sia UV che ozono sono soluzioni eccellenti per una disinfezione senza chimica. La scelta ottimale richiede un’analisi ingegneristica che bilanci l’efficacia richiesta, la complessità gestionale e l’impatto del costo energetico locale sul TCO.

Elementi essenziali da ricordare

- Le tecnologie a membrana (UF/RO) offrono una barriera fisica contro i patogeni, garantendo un livello di sicurezza alimentare (BRC, IFS) irraggiungibile con la sola clorazione.

- Un’interpretazione errata del D.Lgs 152/06 può portare a sanzioni penali: anche il riutilizzo interno può configurarsi come “scarico” e deve rispettare la normativa.

- Per le attività stagionali (es. vendemmia), un sistema con vasche di accumulo è quasi sempre superiore a un trattamento in linea, offrendo maggiore resilienza e un TCO inferiore.

Come utilizzare le acque reflue depurate per l’irrigazione rispettando il Regolamento UE 2020/741?

Il cerchio dell’economia circolare si chiude quando l’acqua, una volta utilizzata e depurata, viene restituita a un nuovo ciclo produttivo. In un paese come l’Italia, spesso colpito da siccità, l’utilizzo delle acque reflue trattate per scopi irrigui non è più un’opzione, ma una necessità strategica per l’agricoltura. Il Regolamento UE 2020/741, pienamente applicabile da giugno 2023, ha finalmente armonizzato a livello europeo i requisiti minimi per il riutilizzo dell’acqua in agricoltura, creando un quadro normativo chiaro e sicuro.

Il regolamento definisce diverse classi di qualità dell’acqua (dalla A alla D) in base al tipo di coltura da irrigare e al metodo irriguo, stabilendo limiti rigorosi per parametri microbiologici come l’Escherichia coli. Questo permette di utilizzare l’acqua in sicurezza, proteggendo la salute dei consumatori e l’ambiente. Per raggiungere la Classe A, necessaria per irrigare ortaggi da consumare crudi, è indispensabile un trattamento avanzato che includa tipicamente ultrafiltrazione e disinfezione UV. L’Italia ha un potenziale enorme: secondo stime del progetto VALUE CE-IN, circa 408 milioni di metri cubi/anno di effluenti trattati potrebbero soddisfare una parte significativa dei fabbisogni irrigui nazionali.

Studio di caso: Il modello di riutilizzo irriguo di Fasano (Brindisi)

L’impianto di Fasano, citato come best practice a livello europeo, è un esempio lampante di economia circolare applicata. I reflui del depuratore comunale, dopo un trattamento terziario avanzato, vengono utilizzati per irrigare circa 1000 ettari di terreno agricolo. Questo sistema non solo fornisce una risorsa idrica stabile e sicura agli agricoltori locali, ma evita anche lo scarico in mare di nutrienti, proteggendo l’ecosistema costiero. È un modello che dimostra la fattibilità e i benefici del riutilizzo pianificato su larga scala.

Per un’azienda agroalimentare, poter riutilizzare la propria acqua depurata per irrigare i terreni circostanti (propri o di consorzi) rappresenta il raggiungimento del vero “scarico zero” e una fonte di resilienza contro la siccità.

| Classe | Qualità Richiesta | Colture Ammesse | Tecnologia Necessaria |

|---|---|---|---|

| A | E.coli ≤10 UFC/100ml | Ortaggi da consumare crudi | UF + disinfezione UV |

| B | E.coli ≤100 UFC/100ml | Ortaggi da cuocere, frutta | Trattamento secondario + disinfezione |

| C | E.coli ≤1000 UFC/100ml | Colture industriali, foraggio | Trattamento secondario |

| D | E.coli ≤10000 UFC/100ml | Colture energetiche | Trattamento primario |

L’implementazione di un sistema di trattamento avanzato non deve essere vista solo come un costo per la conformità interna, ma come l’investimento necessario per produrre una nuova risorsa strategica: acqua sicura per l’agricoltura del futuro.